拉刀的损坏关键产生放前刀表面,龙其是在分屑槽的拐角处更为严重。通常磨损率VB 超出0.4毫米 时要重磨。重磨时,通常在专用型铣床上开展,如M6110型拉刃口磨数控车床,针对比较短小精悍的拉刀,也可在万能工具磨床用碟型沙轮片沿前刀面开展断削。断削时要维持拉刀设计方案前角不会改变和超过预订的工艺性能规定。

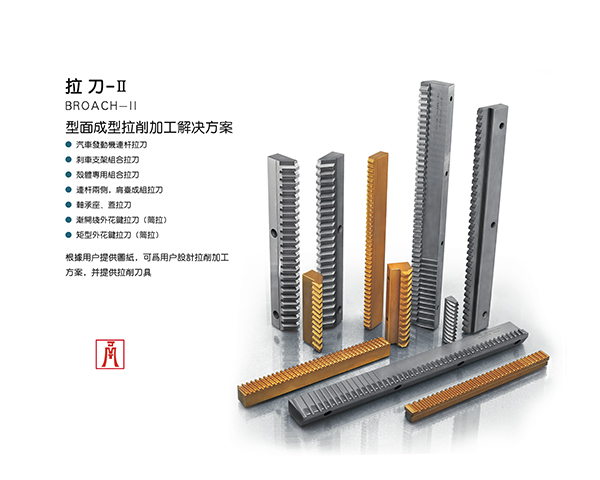

拉刀是用以拉削的成型数控刀片。数控刀片表层上带三排侧刃,各排侧刃的规格和样子从选择端至切出端先后提升和转变。当拉刀作拉削健身运动时,每一侧刃就从钢件上割下必须薄厚的金属材料,最后获得所规定的规格和样子。拉刀常见于成批和很多生产制造中生产加工圆洞、花键孔、键槽、平面图和成型表层等,产出率很高。拉刀按生产加工表层位置的不一样,分成内拉刀和外拉刀;按工作中时支承方法的不一样,分成拉刀和推刀。推刀常见于校正调质处理后的型孔。

如今典型性的这种以确保精密度为优先选择考虑到的数控刀片被海外很多数控刀片生产商所亲睐,这就是说贴近极致95°主偏角的立铣刀。人们从数学课上能够算出,要是用1个平面图(针对数控刀片是前刀面)去截1个圆柱面(理想化的钻削刃绕数控刀片中心线所产生的表层),只能在该平面图包括圆柱面中心线(即数控刀片轴往前角为零)时,圆孔拉刀其截交线才会时每段平行线。但这时候刃口支承一般不理想化,人们经常必须用1个正的轴往前角来改进数控刀片的加工性。但与此同时就造成了旋转面的样子精密度难题:一条交叠的平行线(钻削刃)绕数控刀片中心线旋转所造成的并不是圆柱面,只是单叶双曲面。只能钻削刃变成椭圆形的部分时,它绕数控刀片中心线旋转的結果才会产生圆柱面。因此海外某些数控刀片企业依次开发设计了那样的数控刀片:肯纳金属的被称作Mill1,山特维克可乐满的被称作R390,而瓦尔特的则被称作F4042。这种数控刀片的实质全是相同的,她们用每段曲线形的钻削刃来构建贴近极致的圆柱面。虽然不一样直徑的车刀应当有不一样的曲线图,而刀头生产制造的合理性规定又不容许那样做,各厂用在不一样直徑上采用不一样轴往前角的方式来改进至少的差别。

用弧线球面沙轮片断削拉刀前刀面,是普遍选用的断削圆洞拉刀的方式,如图所示。碟型沙轮片与拉刀绕各有的中心线旋转,并使沙轮片的附近与前刀表面的m点接触,m点为前刀面与槽底弧形的切点。