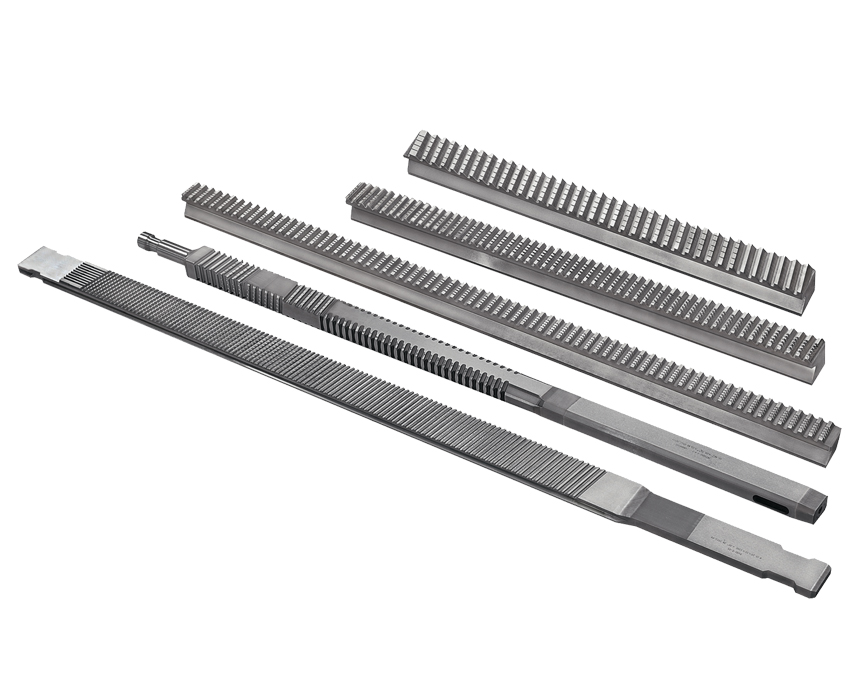

拉刀是由很多规格慢慢扩大的侧刃所构成的这种数控刀具。当它在抗拉力或推力功效下沿其中心线做匀速直线运动时,其刀齿便1个接1个地在被生产加工钢件上切下来一层层薄薄金属材料,进而使钢件得到必须样子、规格、精密度和光滑度的内螺纹或外表层。拉削的生产过程与其他数控刀片不一样,它沒有走刀健身运动,其钻削全过程的持续开展,是运用拉刀后两刀齿比前两刀齿提升必须的齿宽或齿高(即齿升量)来保持的。拉刀的这类独特生产加工方法,拉刀表达使之具备给出的突显优势:

(1)生产制造高效率拉刀在钻削时,一起工作中齿数通常有3~8齿,因此拉刀一起报名参加钻削的钻削刃长短比别的一切数控刀片都长;拉刀还能在多次拉削中进行粗、深度加工工艺流程。针对用别的方式无法生产加工的特型孔、花键孔以及他独特截形钢件而言,产出率的提升则更加明显。

(2)能平稳得到较高的生产加工精密度和表层光滑度 拉削时,生产加工精密度及光滑度关键由拉刀的规格及几何图形样子来确保。而拉刀规格和几何图形样子的可靠性很高。

(3)2次重磨间的耐磨性能及总体使用期高 一柄品质优良的拉刀,在2次重磨间能够 拉削千余件钢件。而一柄拉刀能够 打磨一下多次。因此一柄拉刀在报费前,能够 生产加工数万件钢件。

拉刀称因为拉刀具备所述优势,虽然它的生产制造加工工艺繁杂,价钱偏贵,但在很多生产制造中平摊到每个钢件上的生产加工花费的确很低的,因而,在很多生产制造中,拉刀是这种很经济发展的数控刀片,拉刀是这种较价格昂贵的数控刀片。在应用全过程中,有很多要素危害着拉刀的耐磨性能和生产加工品质,以便充分运用拉刀的效率和使之得到高的使用期,在应用中应留意遵循恰当的安全操作规程和维修保养方式,并在拉削中紧密凝视和及时处理磨钝或别的不良风气。

1、拉刀恰当的实际操作

(1)拉削前,应逐齿认真仔细侧刃是不是锐利,有没有磕伤、崩刃等损害。不容许应用有损害而以磨钝的拉刀开展生产加工。

(2)装拉卡刀的部位务必恰当,夹紧务必坚固。

(3)为了确保拉削中钢件的恰当精准定位,每一次拉完之后,应应用切削油将拉床边固定不动钢件的法兰片支撑点面清洗整洁,以防在其上粘附铁销碎屑和废弃物,危害下一个钢件的精准定位。

(4)在每个钢件拉完后,应彻底消除容屑槽体的切削。能用铜刷沿侧刃方位顺向刷掉。假如拉刀没经消除切削就开展下多次拉削,残留的切削会比较严重防碍新切削的产生,且有将会因容屑槽体切削过多而产生阻塞,归咎于侧刃毁坏,乃至造成拉刀破裂。

(5)在拉削若干意见钢件后,拉刀叉餐具齿的钻削刃上面造成某些细微的积屑瘤,而在侧刃后刀面的刃随身携带也会出現黏附着细微金属材料颗粒物的积屑层,是拉削表层上造成竖向刮痕和沟纹,造成表层光滑度的减少。这类积屑瘤通常不可以用铜刷消除,眼睛视力也因此无法看得出。但用手去摸能够 觉得到,这时候运用细油石沿侧刃后刀面顺向将它轻轻地抹除,但须留意不可以损害钻削刃,不然会减少拉刀加工性和恶变拉削表层光滑度。

(6)拉削中,因为数控车床输出功率不够,及其刀齿磨钝或钢件倾斜等缘故,将会造成拉床溜板终止进而拉刀卡在钢件中不可以胜败的状况,假如是确定因为拉床抗拉力不够引发,则可想方设法扩大抗拉力后使拉刀从钢件中拖出。要不是所述缘故,则应将拉刀和钢件维持原状的从拉床边当心取出,能够 沿钢件对称性侧面轻轻地敲打钢件,使其松脱而从拉刀前端开发撤出。假如轻轻地敲打后仍不可以使钢件撤出,则不容许用重的敲打和大的工作压力将拉刀从钢件中强制滑脱。由于这时钢件已经拉刀楔紧,强制敲击则会导致刀齿崩刃。产生此类状况时,应将钢件锯开分块儿取出,以尽可能储存拉刀。

2、拉刀的维修保养

拉刀是这种长细的数控刀片,其上刀齿满布,非常容易产生弯折形变和遭受出现意外损害。因而,应用和存放中应需注意下列事宜:

(1)禁止把拉刀放到拉床床面或其他硬块上,并应防止和一切硬块相碰撞,以防磕伤侧刃。

(2)拉刀应用结束,应清理整洁后竖直吊挂在铁架子上,以防拉刀因重量而弯折形变。墙上各把拉刀中间,运用木工板分隔或确保充沛的间距,以避免俩把拉刀互相撞击而毁坏侧刃。

(3)运输拉刀时,更应留意拉刀叉餐具齿的维护。拉刀应在专用型木盒内置放牢固,避免在运输中途产生翻转而磕伤。运输的拉刀假如有俩把左右,则他们运用木工板分隔或分盒置放,以防互相撞击。

(4)长时间无需的拉刀,应在清理和涂防锈剂捆扎后,竖直吊式储放。

3、对拉削全过程的监控及打磨一下标准

拉削全过程中,作业者应随时随地留意观查拉刀的钻削情况,如果发现异常状况或拉刀变钝的状况,应立即故障检测或将拉刀送交打磨一下,防止毁坏拉刀和确保拉削全过程的一切正常开展。拉刀称拉削中标示拉刀磨钝的迹象有下列几层面:

(1)随之拉刀的变钝,拉削表层光滑度会慢慢学坏。

(2)拉削中,拉床气压表图示工作压力的不断提高,则是拉刀变钝和磨钝水平提升的显著标示。

(3)应用锐利的拉刀拉削时,切削的薄厚匀称,边沿整平,切削打卷优良。当拉削中造成的是破裂和粉碎的切削,其边沿非常不整平时,则表达拉刀以磨钝。

拉刀表达对拉削全过程开展监控,尽管能够 使拉刀的损坏在越来越比较严重以前被及时处理。可是,这类方式在很多生产制造中不彻底可用,由于它不但必须每一作业者具备丰富多彩的工作经验和较高的工艺水平,并且还会占有许多观查、剖析的輔助時间。因此,作业者必须要遵循拉刀的打磨一下标准,它使作业者只需恰当的实际操作,而无须以过多的活力和時间去监控拉刀的工作中情况,那样能够 把生产制造尽量多的钢件与拉刀具备最大的使用期两者一致起來,进而得到较大的经济收益。