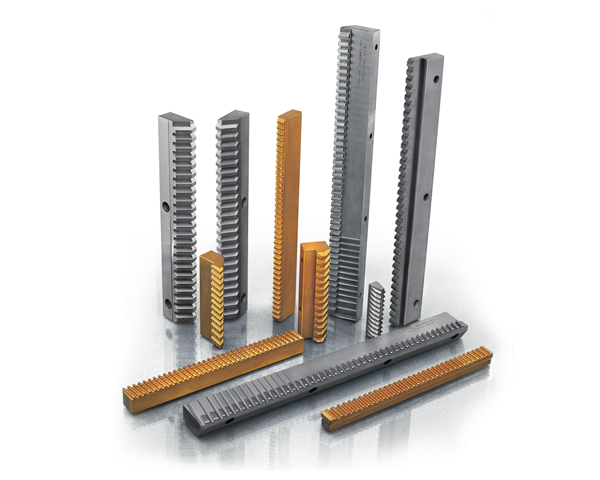

拉刀是高效精加工内孔常用的刀具。圆拉刀(以下简称拉刀)系刃形复杂刀具,制造精度高,技术要求严格,价格昂贵,应合理使用。在生产中常因拉刀结构和使用方面存在问题,而影响拉孔表面质量和拉刀使用寿命,严重时会损坏拉刀。

1.拉削表面缺陷及其消除

拉削时,表面产生鳞刺、纵向划痕、挤压亮点、环状波纹和“啃刀”等,是影响拉削表面质量的常见缺陷。产生鳞刺的主要原因是拉削过程中塑性变形较严重;产生波纹的主要原因是拉削力变化较大,切削过程不平稳;局部划痕是因刃口粘屑、刀齿上有缺口、或容屑条件差,切屑擦伤工件表面而造成的;“啃刀”是因拉刀弯曲;挤压亮点是由刀齿后刀面与已加工表面之间产生较强烈的挤压摩擦,或因工件材料硬度过高等。

2.防止拉刀断裂及刀齿损坏

拉削时刀齿上受力过大,拉刀强度不够,是拉刀损坏的主要原因。造成刀齿受力过大的因素很多,例如:拉刀容屑空间不足或容屑槽严重堵塞,拉刀刀齿上的齿升量过大或不均匀,拉刀弯曲,切削刃上各点拉削余量不均匀,刀齿径向圆跳动大,工件预制孔尺寸不合适或预制孔表面太粗糙,工件材料内部有硬质点或材料硬度过高,以及工件夹持偏斜等。

为使拉刀顺利拉削,延长拉刀使用寿命,可采取如下措施:

严格控制拉刀的制造精度与质量,如刀具几何参数和齿升量大小等。若拉刀前角不合适,后角太小或刃带过宽,则切削条件差,刀齿磨损快,严重时会使拉刀卡住在工件孔中,而使拉刀折断。拉刀前角通常可取5°~18°,拉塑性材料时取大值,拉脆性材料时取小值。拉刀后角,切削齿上可取3°±30′,校准齿上可取1°±30′。刃带宽度通常粗切齿和过渡齿上为≤0.2mm,精切齿为0.3mm,校准齿为0.5~0.6mm.