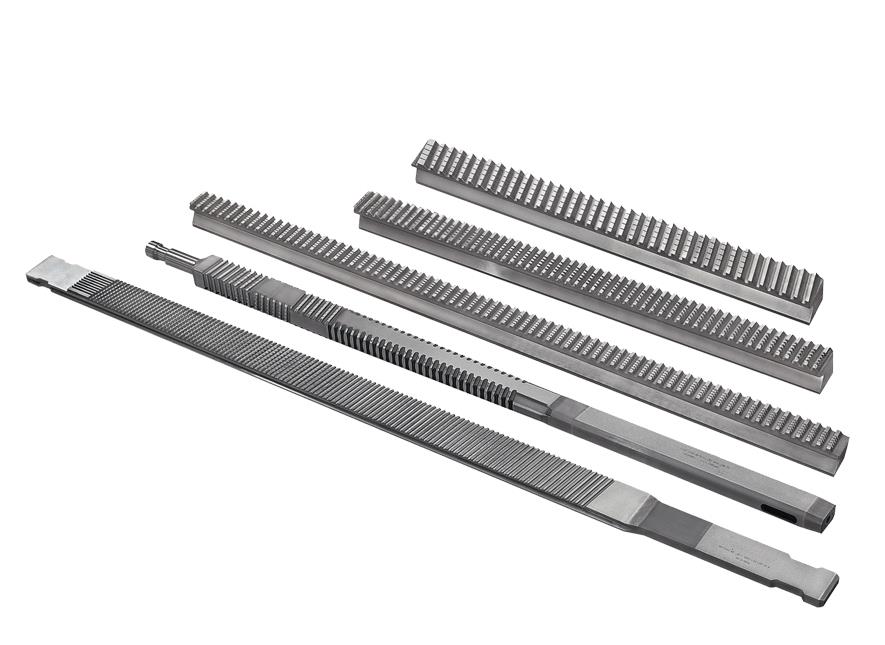

拉刀表面有多排齿,各排齿的尺寸和形状从切入端到切出端顺次增加变化。在拉刀进行拉削运动时,每个刀齿从工件上切下1定厚度的金属,zui终得到所需的尺寸和形状。凯印键槽拉刀常用于批量和大量生产中加工圆孔、花键孔、键槽、平面和成形表面等,生产率高的本文以曲轴加工为例,介绍加工外旋转表面的硬质合金可旋转拉刀的工作原理、设计特点和拉刀角度的设计要点。

采用拉削方式加工旋转体外表面时,拉刀的工作原理是加工时,工件固定在夹具上,与主轴一起高速旋转,拉刀沿工件的圆周切线方向直线进给运动。拉刀的所有刀齿都可以看作是一把切向成形车刀。凯印键槽拉刀表示,由于每个刀齿的切削刃与拉刀支撑平面的距离不同,当每个刀齿顺次切入工件时,从切削刃到工件轴的zui小距离也会逐齿变化,从而决定每个刀齿切除金属层的厚度。拉刀可以在一个工作行程中完成粗、半精和精加工,每个加工阶段可以安排不同的加工余量。工件的径向尺寸由工具的安装位置决定,与进给运动时间无关,加工精度容易保证。

加工复杂轮廓的外表面时,通常将拉刀设计成组合式,将几个拉刀安装在一个刀体上,分别加工同一部件的各部分表面。组合拉刀中的各把拉刀既可同时工作也可顺次工作。在设计组合拉刀时,首先要把待加工表面的轮廓分成几个简单的单元。为了zui大限度地简化每个加工单元的拉刀设计,同时提高拉刀效率,缩短拉刀长度,在轮廓分段和拉刀配置上应尽量让几把拉刀同时参与工作,但往往会造成拉刀结构过于复杂,拉刀及其紧固件布置困难,拉床过载,零件加工过程中变形过大,排屑困难等问题,所以在大多数情况下,zui好采用同时加工和顺次加工相结合的方式来安排拉刀位置,公平拉削复杂表面。

切削过程中,切削刃上任意点的前角和后角不断变化。现在论切削刃在直线段AB上的任意位置C点时(C点位置可用半径Ri=OC和角度h表示)与工件轴线垂直的剖面。在设计组合拉刀时,其结构应能实现拉刀高度可调,以保证在加工复杂零件廓形时能取得所需加工精度。